TRANSFER PRESS AUTOMATION

_3D Servo-Transfer

다공정 성형제품의 금형을 동일한 간격으로 순차적으로 배치하고 각공정에 제품을 잡기위한 Tool을 배치한 피더바를 Y(잡기), Z(들기), X(반송)방향으로 운동시켜 소재릏 순차적으로 이동시키면서 성형함.

이때 피더바는 프레스의 슬라이드 운동과 완벽하게 동기되어 연속운전함.

피더바는 구동을 위한 구동부(Driving Feed Bar )와 Tool 을 배치하는 중앙부( Center Feed Bar)로 구분되며 무빙볼스트를 가진 프레스의 경우 금형교환시 중앙 피더바는 일반적으로 자동분리어 볼스트에 취부된 Bar Support에 안착되어 볼스트를 따라 프레스 외부로 빠져 나오게 되며 금형과 같이 Tool도 교환된다.

금형교환을 위한 피더바의 연결/분리 및 안착/준비는 일반적으로 자동으로 행하여 진다.

프레스치수 및 취부 형태에

따라 다양한 모델이 개발되어 있어 프레스와 제품조건에 적합한 이상적인 제안이 가능 함.

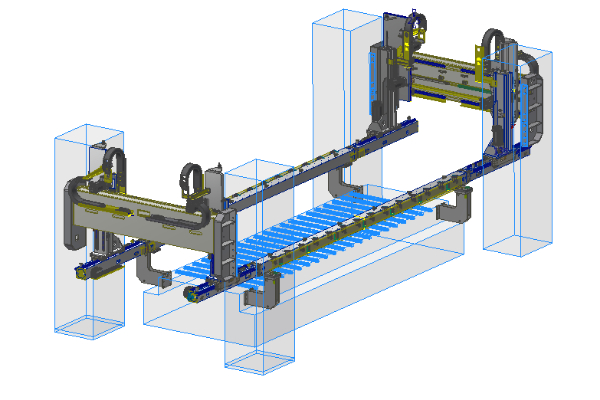

1. 프레스 좌/우의 업라이트에

이송/클램프/승강용 구동장치를

메달고 구동하는

“ 2-Clamp/Lift/Feeder units hung on side-window”

2-Clamp/Lift/Feeder units

Hung on side-window

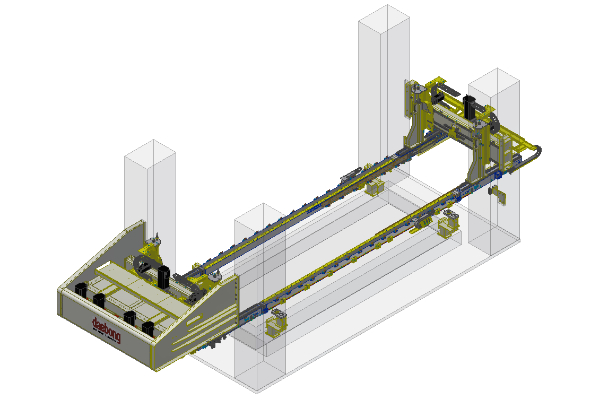

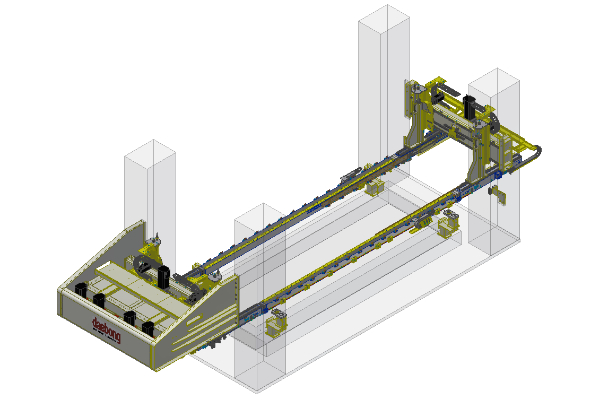

2-Clamp/Lift + Feeder units

Hung on side-window

2. 프레스 좌/우의 업라이트에

클램프/승강용 구동장치와 독립된

이송용 구동장치를메달고 구동하는

“ 2-Clamp/Lift + Feeder units hung on side-window”

3. 프레스 전/후의 업라이트에

이송/클램프/승강용 구동장치를

메달고 구동하는

“ 2-Clamp/Lift/Feeder units hung on Front & Rear-Window”

2-Clamp/Lift/Feeder units

Hung on Front & Rear-window

2-Clamp/Lift + Feeder units

on the Left & Right Bed

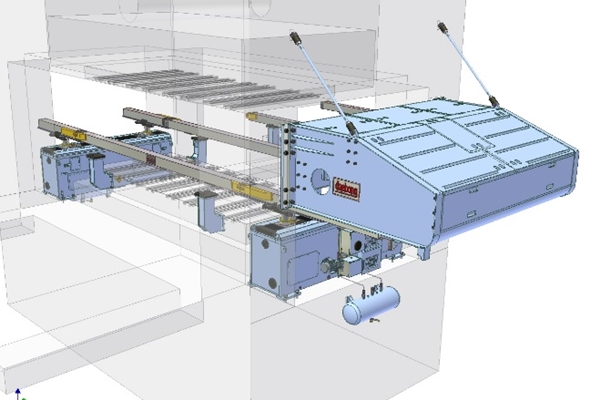

4. 프레스 좌/우의 베드에

클램프/승강용 구동장치와 업라이트에

독립된 이송용 구동장치를

메달고 구동하는

“ 2-Clamp/Lift + Feeder units on Left & Right Bed”

3D트랜스퍼 와 부수장치

3D써보 트랜스퍼에 부수되는 장치로는 소재 투입장치, 2매감지장치 및 취출장치, 오일러, 클리너, 소재 정렬장치,취출 및 적재장치 등이 있다.

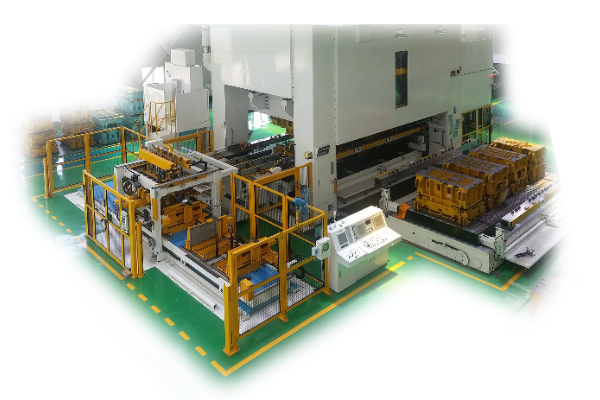

Destacker & 3D transfer

Destacker는 소재의 종류와 크기 및 사용자의 공간, 프레스 조건등에 따라 다양하다

일반적으로 겐트리 로더형과 벨트 컨베어 형이 있다

Belt Feeder type Destacker with Programmable Vacuum pad for Aluminum and Steel Blank

Gantry type Destacker with exchangeable tools and coil line for Aluminum and Steel Blank

Coil line with Shear for Transfer and Progressive job for Aluminum and Steel coil

2D Transfer( TF SE series ) for Multi-stations

Twin Unloader

2D Transfer for Big press

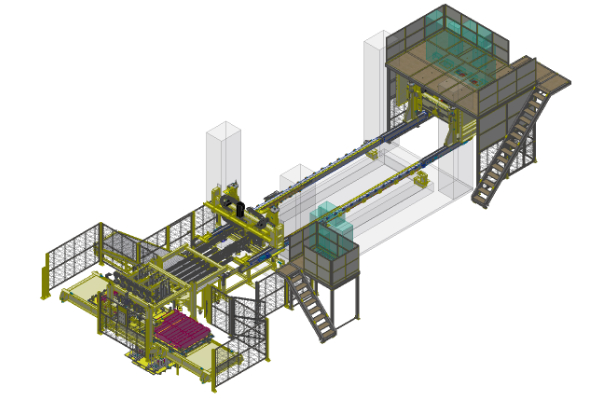

대형 볼스트의 프레스에 일련의 순차적 금형을 배치하고 프레스와 트랜스퍼를 연속 동기운전하여 순차적으로 소재를 반송하며 성형하는 자동화 장치이며 생산속도는 슬라이드 스트로크 / 금형간격 / 제품치수 및 형상등에 따라 변동되나 좋은 조건에서는 최대 40spm 까지 가능하다.

소재투입

Destacker를 이용하여 블랭크소재를 투입시켜 연속 성형

코일라인을 이용하여 코일 소재를 공급하여 연속 성형

코일라인과 Destacker를 복합해서 사용하여 블랭크 소재 및 코일 소재를 혼용하여 성형

Blanking Press 와 Twin Loader를 사용한 소재투입

소재투입 방법은 일반적으로 코일라인을 이용할 경우 생산성이 높고 안정적이나 블랭크 형상에 따라 소재의 손실이 발생 할 수 있어 블랭크를 만들때 끼워따기를 하여 소재의 손실을 줄인다 이럴 경우 블랭크를 적재하여 디스테크로 옮겨야 하며 또 디스테크에 가지런히 적재한 다음 연속생산을 하게 되므로 많은 작업공정이 필요하고 작업의 강도 또한 높다.

이러한 문제를 극복하기 위한 방법으로 소재의 준비를 코일라인으로 하고 성형프레스 앞에 소형 블랭킹프레스를 두어 끼워따기로 블랭크를 생산하고 만들어진 블랭크를 반전 / 회전 / 정렬 하는 Twin Loader 를 사용하여 소재를 투입 하므로 소재의 손실을 없애고 작업의 강도 및 공정을 현저히 줄이며 고속 연속 생산을 한다.

이러한 방법으로 최대 35spm 생산이 가능

Blank Destacker Hanging conveyer ( Max 35spm)

_FOL for 2D / 3D Transfer

트랜스퍼 라인의 소재투입방법은 매우 다양하며 소재의 종류에 따라 크게 다음과 같이 분류된다. 코일소재 투입 / 블랭크 소재 투입 / 코일 + 블랭크 소재 투입 / 반제품 투입 각 라인의 특수성 및 사양에 따라 다양한 형태의 소재 투입방법의 예시는 다음의 사진과 같다. 특수한 소재(제품)의 투입을 위해서 당사의 연구진에 문의바람

Blank Destacker with Robot

Blank Destacker & straightener feed

Double Gantry Loader(Max 40spm)

Blank loader for 3D transfer

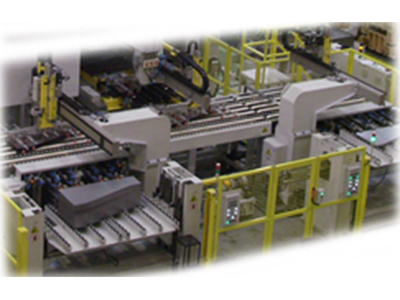

Gantery Loader 형의 Destacker에 적용되는 블랭크 반송 장치로 옵션에 따라 다양한 선택이 가능하며 블랭크 적재용 팔레트를 사용할 경우 사용자의 조건에 따라 맞춤제작이 가능하다

Twin Gantry Loader

Blank loader for 3D transfer

Single Blank Loader로 1대의 Loader를 사용하여 블랭크를 투입하며 최대 25 SPM 생산이 가능

Gantry Loader