Seat rail

자동차 좌석의 위치 조정용으로 쓰이는 Saet Rail 은 다양한 형상을 가지고 있으나 일반적으로 내/외측 레일로 구분된다.

이 시트레일을 성형하기 위해 다양한 형태의 성형 방법중 레일의 형상이 프레스 성형 공정중 제품이 금형으로부터 분리되지않고 길이방향으로 밀거나 당겨서 제품을 투입하거나 취출해야 할 경우 이에 적합한 자동 반송임.

1. 소형 프레스를 연속으로 배치한 자동화 라인

( 소형 탠덤 프레스 라인 )

소재(Blank)의 준비과정은 다양한 형태의 표준 자동화를 사용하고 1차 레일 성형후 제품을 밀고가거나 당겨가면서 각 공정의 금형에 투입/배출하여 성형할 경우 필요한 공정의 프레스를 순차적으로 배치하고 각 금형간에 소재의 반송을 위한 가이드를 설치하며 제품을 밀고 당겨서 자동으로 금형에 투입/ 취출하는 일련의 공정으로 성형하는 방법이며 이를 목적으로하는 특수한 형태의 자동화장비임. 최대 생산속도는 프레스의 단속운전 최대 속도까지 가능하며 일반적으로 20 SPM정도이다

2. 대형 프레스에 트랜스퍼를 적용한 자동화 라인

( 트랜스퍼 프레스 라인 )

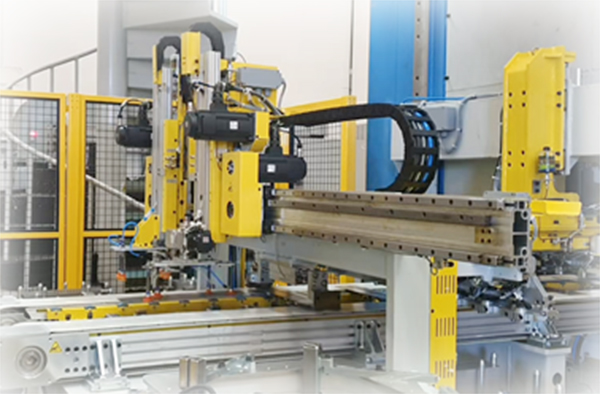

Push-Pull 2D Transfer

( Dual production on 25 SPM)

3D Transfer with standard

motion on 30 SPM

볼스트가 큰 대형 프레스에 일련의 금형을 배치하고 각 금형간 제품을 밀거나 당겨서 고속으로 자동 성형하며 이때 프레스는 연속 운전한다.

프레스와 트랜스퍼가 동기운전하며 금형간 간격이 좁아 고속 생산이 가능하다( 25 SPM).

또한 프레스의 능력이 가능하고 소재 투입부 및 기타 부수장치를 고려하면 2열 생산이 가능하다. (Total 50 SPM)

(좌측 사진은 2열생산의 경우임)

이 시스템은 표준방식의 3 차원 트랜스퍼방식으로도 혼용 가능하며 이때 30 SPM 이상 생산 가능하며 더 빠른 생산을 위해서는 당사의 연구소에 문의 가능하다.

상기와 같이 고속 생산 할 경우 최종 제품의 자동 적재도 고려 해야 하며 당사의 전용 적재 장치도 추천함.

Destacker & Blank Loader

Desatcker & Blank Loader

고속생산에 걸맞게 디스테크 또한 고속연속생산에 맞게 스택교환시 라인정지없이 구동되어야 하며 복열생산에 맞게 2개의 블랭크를 동시투입 가능해야 하며 레일의 형상에 따라 소재를 밀고 당겨서 반송하는 금형에 맞게 복열의 블랭크를 길이방향으로 투입 가능

Rail Piler

성형완료된 제품을 마지막 공정에서 임시 적재하고 컨테이너에 자동적재하여 완전한 무인화 생산이 가능

Rail Piler